Cs. Kádár Péter - XXI. századi Diszkónika, 390. Vágjunk lemezbe! – második metszés

A vágógép a hanglemez vágásának lelke. Speciális eszterga, amely a szűz lakk-vagy rézlemezbe csigahajtású vágófejbe szerelt vágótűvel barázdát vés.

Az összes lemezvágó rendszer lényegében egy megfelelő sebességgel forgó tányér, amelyen egy lemezt rögzíteni lehet, aztán egy olyan mechanizmus, amely a vágófejet a lemez felületén mozgatja, és végül egy vágófej, amely képes mozgatni a vágótűt a barázda farigcsálásához.

A vágógéppel kapcsolatos ismeretek nemcsak érdekesek, hanem segítenek jobban megérteni az analóg hanglemezek korlátait, mivel a vágógép, a lemez és a lemezjátszó tudása együttesen határozza meg a reprodukció hűségét. A hanglemez története során több tucatnyi cég gyártott vágógépet, de ezeket szinte teljesen kiszorították a Neumann termékei, főként azok után, hogy a Neumann vágógépeket beengedték az USA piacaira. A Neumann cég ugyanis felismerte, hogy nemcsak magát az esztergát, hanem a teljes rendszert érdemes adnia, tehát a vágófejet és a vezérlő elektronikát is. Ez nem azt jelenti, hogy mindent a Neumann gyártott, a vágótűt például az USA-ból vagy Japánból szerezte be. Az egyik általa használt vágótű jelenleg 250 euróba kerül, és eredetileg Japánban gyártották. Napjainkban a londoni Micro-Point készíti, ám a tű hegyét külön vásárolja hozzá attól a japán cégtől, amelynek 2023. január 1. óta Orbray a neve, korábban pedig Adamant Namiki Precision Jewelnek hívták. Amúgy a Micro-Point is „lopott” név; egykor egy USA-beli tűgyártó neve volt, a mostanit korábban TranscoBlanxnek hívták. Sőt, 1976-ig a Neumann a vágógépének a szinkronmotorját a konkurens koppenhágai Lyrectől vásárolta. A Lyrec vágógépeibe meg Ortofon vágófejet és elektronikát szereltek. Az alábbi képeken Lyrec vágógépet és Ortofon vágófejet láthatsz.

Az audiofil rajongók körében nem szokatlan, hogy egy-egy rendszer összetevőit nem ugyanattól a gyártótól szerzik be, hanem külön-külön válogatják a komponenseket. A lemezvágás újjáélesztői is így járnak el sok esetben. A következő fotón látható rendszerben az eszterga Scully (USA), a lemeztányér Neumann (Németország), a motor Technics SP-2 (Japán), a vágófej Westrex (Western Electric, USA), a csöves vágóelektronika Manley Laboratories (USA, Dél-Kalifornia) gyártmányú.

A felsorolt egységeket ma már nem gyártják, noha a cégek többsége még létezik. E létezők közé tartozik a Manley; valószínűleg még nem hallottál róluk, mert nagyon drága cuccokat gyártanak mind professzionális, mind otthoni célokra.

Most kibelezünk egy vágógépet, a Neumann a VMS 70-et. A VMS 70 új mércét állított fel az iparágban, és a világ legnépszerűbb esztergagépévé vált. Ebből a gépből kb. 500-at gyártottak, és valószínűleg ilyennel vágták a legtöbb sztereó hanglemezt. Ebből kifolyólag egy Neumann VMS 70 ára dollárban az ócskapiacon manapság könnyen összetéveszthető az eladó telefonszámával – az előhívó számmal együtt!

Először fölcsapunk gépésznek, s az esztergaággyal kezdjük. Az esztergaágy az összes szerkezeti egység közös alapja, támasztó- és hordozóegység. Mivel az összes forgácsolóerőt felveszi, követelmény a jó merevség, rezgésmentes kialakítás, a szánok biztos vezetése és az akadálytalan forgácselvezetés.

A Neumann esztergaágy nehéz öntöttvas alapra épült, amely gyakorlatilag változatlan maradt a 1930-as évektől egészen addig, amíg Neumann ötven évvel később abbahagyta a hanglemezvágó gépek gyártását. Mint minden fémmegmunkáló esztergagépnek, a vágógépnek is van egy elektromos motor által hajtott esztergaorsója. Az eszterga szára egy tartó, amely az esztergaágyon, csúszdán fut.

A Neumann vágógépek forgótányérja nehéz öntöttvas és 30 kg tömegű. A következő fotón egy későbbi Neumann vágótányért látsz, amelyen nyílásokat fedezhetsz föl. Ezeken a nyílásokon keresztül szippantja a gép vákuumszivattyúja a lemezt a tányérhoz, hogy a lemez stabilan, elmozdulás nélkül feküdjön a tányérra.

A motor fordulatszáma megegyezik a lemez fordulatszámával, vagyis nagyon lassan forgó, a vágógép forgótányérját közvetlenül meghajtó szinkron motort (lásd a sorozat 341. részét) használtak sokáig. Mint említettem, a motort a Lyrec gyártotta, és valójában három szinkron motor állt egymáson: egy-egy a 33 1/3, a 45 és a 78 rpm-hez. Mivel a szinkronmotorok fordulatszáma a hálózati frekvenciától és a pólusszámtól függ, más volt a pólusszám az Európába és más az USA-ba szállított VMS 70-ek motorjaiban. Ráadásul volt egy negyedik motor is, amelyik a többi motort indította, noha egyes vágómérnökök szerették az indítást kézzel rásegíteni. Az alsó, negyedik fotón egy ilyen motort látsz szétszedve. Nagy dög és nehéz volt ez, a földön állt.

1976-tól a Neumann a japán Technics kvarcoszcillátorral vezérelt, ún. fáziszárt hurkú, SP-02 típusú, kefe nélküli egyenáramú motorját (lásd a sorozat 340. részét) használta, aminek az volt az egyik előnye, hogy a fordulatszám többé nem függött a hálózati frekvenciától és annak ingadozásaitól. (A fáziszárt hurokról a sorozatnak a lemezjátszókról szóló részeinél lesz szó.)

A Neumann vágógépekben a motort két egyszerű gumitárcsa csatlakoztatja a tányérhoz. Ezek a tengelykapcsolók leválasztják a motor vibrációját, rezgéseit a gép többi részéről, de a kiváló minőséghez teljesen alkalmatlanok. A szükséges rezgésszigetelési eléréséhez a forgótányért hidrokinetikus tengelykapcsoló hajtja, amely egy kicsit úgy működik, mint egy hidraulikus tengelykapcsoló. A hidraulikus tengelykapcsoló lényegét legegyszerűbben közönséges ventilátorokkal szokták érzékeltetni.

A vágógépben két ventilátor helyett két henger van. A motor meghajtja a tengelykapcsoló külső hengerét, amely egy fél liter olajjal töltött csésze. Ez hívják elsődleges turbinának. A tányért egy második fordított csésze hajtja (a másodlagos turbina), amelyet a forgó olajfürdőbe merítenek. Ha a tányér felgyorsult, a két rész azonos szögsebességgel forog. A tányért tehát kizárólag egy vékony olajréteg köti össze a motorral két koncentrikus henger falai között. Ez az elrendezés a masszív tányérral együtt szinte teljesen kiküszöböli a rumplit és a lebegést a motorról a tányérra.

Mint említettem, a Neumann esztergaágya csúszó típusú. A csúszdán szán fut, amelyhez a vágófejet hordozó tartó, konzol van. A konzol felfüggeszti a vágófejet a forgó lakklemez fölé, lehetővé téve a vágótűnek a barázda forgácsolását. A vágótű lakkba vagy rézbe való behatolását nagyon pontosan kell szabályozni, hogy elkerüljék a jel nem kívánt függőleges modulációját. A Neumann vágógépekben ún. lebegő felfüggesztést használtak, a vágófejet rugós ellensúlyra szerelték, és egy csillapított elektrodinamikus mozgótekercses felfüggesztés segíti a helyes mélység beállítását, amelyet az elektronikus vágásmélység-panel vezérel. Ez a vezérlőpanel az esztergaágy öntvény nyílásában helyezkedik el, közvetlenül a csúszda alatt. A panel egyenárammal látja el a mozgó tekercsrendszer felfüggesztését, amely a vágófej súlya ellen hat. Egy potenciométerrel az áram nagysága s ezzel a vágási mélység szabályozható. Ha a lakklemezen felületi egyenetlenségek (vetemedés) vannak, a préselt vinillemez ezeket az egyenetlenségeket nem kívánt modulációként tartalmazza. Az egyenetlenségeket a lebegő felfüggesztés automatikusan érzékeli, és módosítja a vágófej mélységi mozgatását. A vágófej felfüggesztése tartalmaz egy szilikonolajos csillapító dugattyút is, ami szabályozható módon része va fej dinamikus felfüggesztésének. A vágási mélység beállítását egy mikroszkóp segíti. A későbbi VMS 80 típusú gépekben a mikroszkóphoz kamerát erősítettek, így a barázda monitoron is megfigyelhető. Ezt az utóbbi ötletet egyébként a Neumann a Scully cég LS-76 típusától leste el – hogy ne mindig a lopás szót használjam.

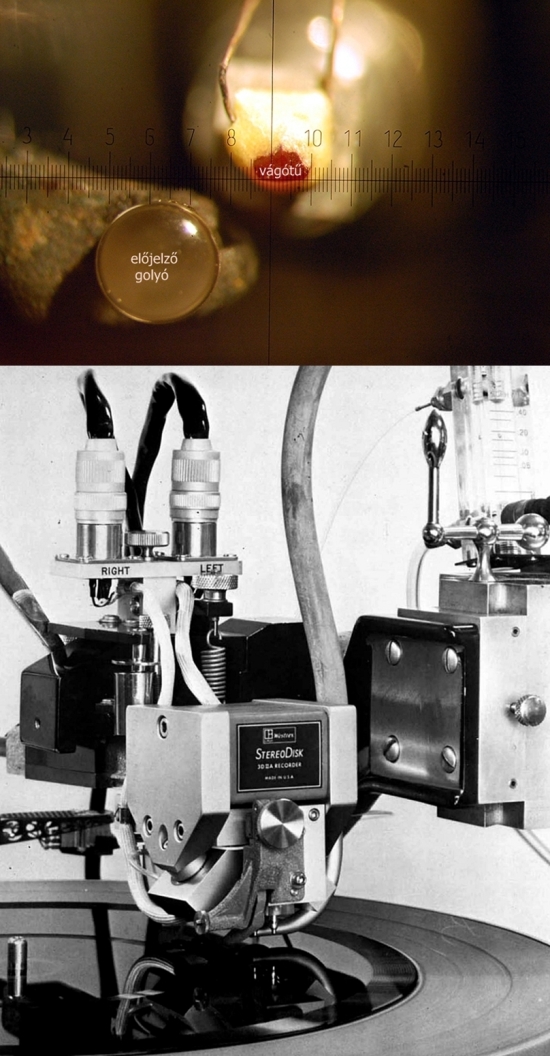

A vágás folyamán a hangzást ellenőrző hangerősítő-hangsugárzó rendszer a vágófej visszacsatoló tekercsére kapcsolódik, így az a tényleges műsor hallható, ami a lakklemezre került, mivel a tű kényszerkapcsolatban volt a lakklemezzel. De ne csak a Neumannról legyen szó! A Westrex vágórendszere zafír gömböt használt, amelyet előjelző golyónak lehetne fordítani, s amely a vágótű előtt a lakklemezen halad, mechanikusan továbbítva a felületi egyenetlenségeket a vágófejnek. Állítólag ez a rendszer mélyebb, kisebb frekvenciájú hangok vágását tette lehetővé, mint a Neumann vágógépeké.

A vágófej energiával látja el a vágótűt, amely bevési a lakk- vagy rézrétegbe a barázdát. Egy jó vágófej tervezése és gyártása mindig is kihívás volt. Hány olyan hangsugárzót ismersz, amely egyetlen meghajtóval pontosan vagy akár csak „meggyőzően” lefedi a teljes hallható rezgéstartományt? Nos, a vágófej feladata, hogy a teljes hallható frekvenciatartományt egyetlen jelátalakító rendszerrel kezelje, miközben kontroll alatt tartja a mellékhatásokat, például a nem kívánt torzítást. Ennek eléréséhez a mozgó tömegnek kicsinek kell lennie, ugyanakkor a jelátalakítónak elég erősnek ahhoz, hogy kis tehetetlenséggel gyorsítsa föl a mozgó tömeget. Mivel egy-egy lemezoldal hanganyaga ritkán hosszabb 30 percnél, egyszerre legfeljebb ennyi ideig kell egyfolytában működnie. Ez kicsit olyan, mint egy állóképességi verseny. Minden alkatrésznek teljesítenie kell a reá vonatkozó előírásokat, gyorsan kell mozognia, gyorsan meg kell állnia, a kívánt úton kell maradnia, és nem szabad túlmelegednie vagy eltörnie, mielőtt a verseny véget ér. Az autós világgal ellentétben azonban a lemezrögzítési és vágómérnöki munkakörnyezet jellegéből adódóan nem célszerű és nem is kívánatos minden verseny után szétszedni, átépíteni, átállítani a „járművet”, és nincs menet közbeni boxkiállás. A vágófejnek nemcsak túlélnie kell, hanem meg is kell tartania versenyképes teljesítményét több ezer „versenyen” az évek során, esetleg időnkénti vágótű cserével.

A sztereó vágófej nagyon hasonlít egy miniatűr hangszórópárhoz.

A tű mechanikusan kapcsolódik egy erős mágneses térben mozgó tekercspárhoz, amelyen keresztül a bal és jobb csatorna jelei áramlanak. Két, a vízszinteshez képest 45°-os szögben elhelyezett, egymásra merőleges elektromágnes csatlakozik egy csőhöz; ennek végére van rögzítve a vágótű. Ezt a csavarható csövet nyomatékcsőnek nevezik. A két független mozgás a két elektromágnesben összetett mozgássá alakul át a lemezbarázda mindkét falának farigcsálásához.

A vágófejben lévő kis tekercseket nagyteljesítményű erősítők hajtják meg, emiatt ezek a tekercsek még a pici átmérőjű tekercshuzal olvadáspontjáig is fölmelegedhetnek. A tekercseket tehát hűteni kell. A héliumnak a levegőnél nagyobb a hővezető képessége, ezért az állandó mágnes pólusai és a tekercsek közötti résbe héliumgázt fecskendez a vágógép, s e gáz gyorsabban szállítja a nem kívánt hőt a tekercsekből a mágnes tömegére.

Mint minden mechanikus rezgőrendszernek, a vágófej átalakítójának is van rezonanciafrekvenciája. Ez a frekvencia a mozgó tömegtől és a rendszer merevségétől függ. A rezonáns rendszer durván emel a rezonanciafrekvencián, ezért nem lesz lineáris a frekvenciamenet. Hacsak nem csillapítják a rendszert a rezonancia amplitúdójának csökkentése és a rendszer válaszreakciójának simítása érdekében. A korai monó vágófejekben mechanikus csillapítással próbálkoztak. Az alábbi fotó ilyen fejekről készült.

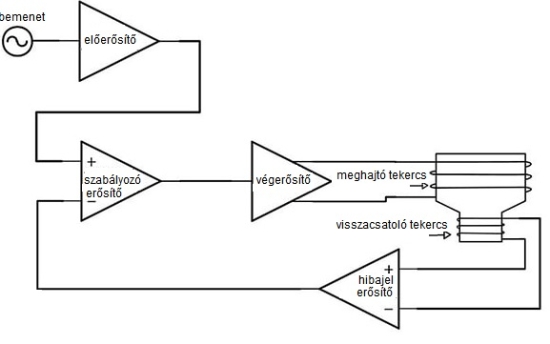

E korai vágófejek általában a mozgó armatúrához rögzített gumidarabokra támaszkodnak a csillapítás érdekében. Ha a lengéscsillapító anyag az életkor előrehaladtával tönkrement vagy megsérült, a rendszer frekvenciamenete többé nem lapos. A mozgásvisszacsatolású vágófejekhez viszont nincs szükség csillapító anyagokra. A tekercs felfüggesztése lényegében egy rugó, amelynek nincs más csillapító tulajdonsága, mint valami nem szándékos súrlódás. A rendszer nyitott hurkú válasza (a mozgásvisszacsatolás lekapcsolása mellett) nagyon távol áll a lapostól, rendkívül kifejezett, a hallható tartományba eső rezonanciafrekvenciával. A rendszer rezonanciafrekvenciáján a meghajtó tekercs sebessége sokkal nagyobb, mint más frekvenciákon. Viszont a mozgásvisszacsatolású rendszerben van egy visszacsatoló tekercs, amelyben a meghajtó tekercsre kerülő teljesítménnyel azonos módon nő a jel. E jelet ellenfázisban kapcsolják a vágóerősítő bejáratára vagy szabályozó fokozatára. A negatív visszacsatolás visszarántja a gyeplőt. És ha ügyesen csinálják, a vágórendszer RIAA korrektorával vonják össze, hogy ne két külön szabályozás legyen. A negatív visszacsatoló jel tehát a vágóerősítő kimenetét szabályozza, rezonancia esetén csökkenti, más frekvenciákon pedig növeli. A rendszer zárt hurkú frekvenciamenete (mozgásvisszacsatolás mellett) ezért lapos.

A frekvenciamenet egyengetés azonban csak a visszacsatoló tekercs pontos működési tartományán belül hatásos. Egy ilyen rendszer pontosságát több tényező is befolyásolja, így nem egyszerű feladat a stabil működés biztosítása. Az instabilitás drámai tud lenni. A Neumann SX-74 vágófejet például alapesetben a Neuman SAL-74 vágóerősítővel használják (az eBay-en 49 000 dollárért megvehetsz egyet), ami 1 200 watt pillanatnyi csúcsteljesítmény leadására képes, s ami ezredmásodpercek alatt megolvasztaná a tekercseket. Az instabilitást a hajtótekercs jele és a visszacsatoló tekercs által generált jel közötti késés (fáziseltolódás) okozhatja. Ha bármilyen instabilitás lép fel, az a rendszer teljes teljesítménnyel, nagyon magas frekvencián történő rezgését okozhatja, azonnal tönkretéve a vágófejet és néha az erősítő elektronikáját is. Mire a füst láthatóvá válik, már nem sok maradt a tekercsekből, és nem lehet mást tenni, mint elküldeni a fejet javításra. A Neumann SX-74 ilyen jellegű javítása az USA-ban könnyen akár 5 000 dollárba is kerülhet, és hetekig tarthat, amíg elkészülnek vele. A visszacsatoló hurok nemcsak a vágófejből, hanem a vágóerősítő elektronikából is áll, amelynek részei a meghajtó erősítők, a visszacsatoló erősítő, az áram- és hőmérsékletmérő műszerek, a vágófej védőberendezései, sőt a vezetékek. Például a túlzott huzalozási kapacitás szintén instabilitást okozhat.

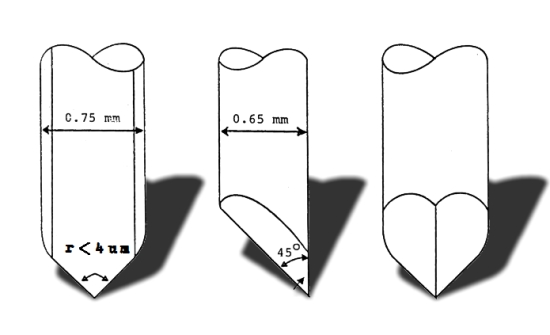

S megint elérkeztünk a vágótűhöz. Az ásványi korundot (Al2O3) általában szintetikus rubin vagy zafír formájában használják föl. A kék zafírt tartják a legjobb anyagnak a lemezvágáshoz, mivel ezek a drágakövek szemcsék és szennyeződések nélkül készülhetnek, és nagyon pontosan, tiszta és éles szélekkel formázhatók. A következő képen néhány Ortofon vágótű kontúrjait nézheted meg.

A vágótű fűtésének előnyeit még Edison fedezte föl, 1890 körül. Az éles szélű tűvel történő, tiszta barázdák vágását jelentősen megkönnyíti, ha a tű forró. A mikrobarázdás lemezek barázda zaja csaknem egy nagyságrenddel csökken, ha a tűt fűtik, és a frekvenciamenet is javul. A tű fűtőelemei a vágófejen található két kis csatlakozóra cuppannak. Az egyszerű, váltóárammal fűtött tekercsek finom, zománcozott ellenálláshuzalból készülnek, így körülbelül 7½ fordulatnyi huzal veszi körül a zafír tűt. A barázda vágása forgácsot termel a lakk- vagy rézrétegből. Ennek eltávolításához szívócsövet helyeznek el a tű hegyének közelében. Az elszívó vákuumot általában ugyanabból a szivattyúból nyerik, amely vákuumot hoz létre a forgótányérhoz. A forgácsot egy tartályba táplálják, amelyet rendszeresen ki kell üríteni. Lemezvágáskor a szivattyúnak sziszegő hangja van – ezt csodáltam meg először, amikor lemezvágást láttam.

S ugyancsak első alkalommal nézhettem a mikroszkópba, hogy meggyőződjek arról, hogy a lakklemez felülete és a vágótű merőleges-e egymásra. Persze, nem én állítottam be a merőlegességet, hanem a már többször említett Mocsáry Gábor vágómérnök. Mivel a mesterlemez nagyobb átmérőjű, mint a vinillemez, ezért lehetőség van próbavágást végezni a lemez szélén.

A Neumann utolsó két vágógépe, a VMS 80 és a VMS 82, valamint ez utóbbi vágófeje jelentősen módosult, minden pontosabb lett, csökkent a zaj, a számítógépes vezérlés megkönnyítette a vágómérnök munkáját, de az alapelvek nem változtak. Csak a VMS 82-vel vált lehetővé a DMM vágás. A vágófejet, az SX-84-et, csak ehhez a géphez lehetett rögzíteni. A következő két fotón a vágógépet kiegészítették egy régebbi EMT lemezjátszó karral, EMT hangszedővel és EMT erősítővel. A réz rétegű mesterlemez előnye ugyanis, hogy károsodás nélkül lejátszható; a lakklemez barázdája bizony már az első lejátszáskor nagyon sérül.

EMT stúdió lemezjátszó szerepel az alábbi képen.

A VMS 82-ből kb. 30 darab készült, ebből a legtöbb, négy darab a korábban már említett csehországi GZ Media cégnél üzemel. A Teldec és a Neumann – nyugodtan állíthatjuk – cserben hagyta a partnereit, tartalék alkatrészeket sem gyártott. A DMM-lemezek vizsgálata felfedte, hogy a barázdában nagyfrekvenciás moduláció zajlott le, amelyet ultrahangos vivő használata okozott. Aztán kiderült, hogy nem volt vivő, a modulációt egyszerűen a vágófej önrezgése, rezonanciája (sikolya) okozta. Jómagam az NDK lemezgyárának vágószobájában gyönyörködhettem a DMM technológiájában. E vágószoba a Reichstag épületében volt, és az épület közepén húzódott a Nyugat-Berlint és a Kelet-Berlint elválasztó „határ”. Mindkét oldalon fegyveresek néztek szembe egymással…

Persze, még most sem szorul mindenki a Neumann gépeire, a vágómérnökök többsége más-más lakklemez vágógépet használ, sőt, a VMS 82-t is többen visszaalakították lakklemez vágásához.

Ám ha már eljutottunk a modulációhoz, a sorozat 381. részében szó volt a CD-4 kvadróról. A CD-4-es lemezekre 45 kHz-es jelet is vágtak. Pontosabban ezt úgy oldották meg, hogy a vágás félsebességgel történt. A JVC vágófejet is fejlesztett hozzá.

A félsebességes vágás látszólag egyszerű: Csak félsebességre kell kapcsolni a hangfelvételt lejátszó magnót és a vágógép tányérját. Csakhogy meg kell változtatni a lejátszó magnó lejátszási korrekcióját, a vágógép RIAA korrektorát, és ha Dolby A, Dolby SR vagy dbx zajcsökkentőt is használtak a magnófelvételhez, e zajcsökkentőket is át kell állítani. Esetleg a lejátszó magnónak az előtoláshoz szükséges szabályozó jelet adó fejét is odébb kell rakni, bár ebben nem vagyok biztos. Ha digitális a jelforrás, ott is más mintavételi frekvenciát kell alkalmazni, noha ez kisebb gondnak tűnik. „A félsebességes vágás egyik nagy előnye, hogy fölöslegessé válik a gyorsuláslimiter, mivel a vágóberendezés a lelassult tranzienseket könnyűszerrel feldolgozza. A tranziensek fölfutási ideje lényegesen megnő. A vágási láncba iktatott erősítők jóval a névleges "terhelésük" alatt dolgoznak, és emiatt szinte mindegyik paraméterük számottevően megjavul. A vágótű kényelmesen kimetszheti a fölösleges lakkot, szép, szabályos íveket kapnak a barázdaszélek, jelentősen javul a forgácsolás minősége.” – írta Mocsáry Gábor a már hivatkozott „Jóvágású hanglemezek” című cikkében. A félsebességű vágás hátránya, hogy tovább tart a vágás, és a művelet közben nem ellenőrizheted a hangminőséget, hiszen minden egy oktávval lejjebb szól, s persze jó lassan. Tudomásom szerint fölvetődött, hogy félsebesség helyett ¾ sebességgel vágjanak, mert ekkor bizonyos torzításparaméterek javulnak a félsebességűhöz képest, és a vágógép okozta dübörgés is kisebb, de tényleges alkalmazásról egy kísérlet kivételével nem olvastam.

A hanglemezvágás jelforrása legtöbbször magnófelvétel, de minden analóg hangszalagról jövő jel torz, sziszeg, zajos. A legjobb magnó ebből a szempontból az a magnó, ami nincs. Ha az analóg jelet nem rögzítik hangszalagra, hanem egyből a keverőasztal kimenete megy a vágógép elektronikájába, sőt, ritka esetekben, minimálmikrofonzással dolgozva (lásd a sorozat 145-151. részét), a mikrofonerősítők kimenetét egyből a vágórendszerbe küldik, akkor közvetlen lemezvágásról beszélünk. Ennek az eljárásnak egyetlen, de igen nagy technikai előnye, hogy lényegesen kisebb a zaj, kisebbek más torzítások is, ezért audiofil lemezeket érdemes így készíteni. Műszaki és gazdasági értelemben a hátránya, hogy az automatikus változó előtolás nem alkalmazható, tehát egy-egy 33 1/3 fordulatszámú LP egy-egy oldalára általában nem rögzíthető 15 percnél hosszabb műsor. A felvétel utólag nem manipulálható, nem szerkeszthető, és ha a felvétel nem sikerül, a mesterlemeznek kuka. A túlvezérléstől való rettegés miatt sokszor vagy alulvezérlik a lemezt, és akkor nemcsak a zaj nő meg, hanem az egészen kis jelek torzításából is többet kapunk a pofánkba, vagy beraknak egy limitert, ami fejbe vágja a jelet és a hallgatót is. Gond lehet, hogy ha e 15 perc alatt valamelyik hangszer nem bírja a gyűrődést és elhangolódik, mert nem lehet megállni. Művészi szempontból érdekes a helyzet, ugyanis csak nagyon felkészült, jól együttműködő társasággal, zenekarral lehet szép közvetlenül vágott lemezt készíteni. Sok próba kell hozzá, de lehet az is ösztönző a muzsikusok számára, hogy a legjobbat kell kihozniuk magukból.

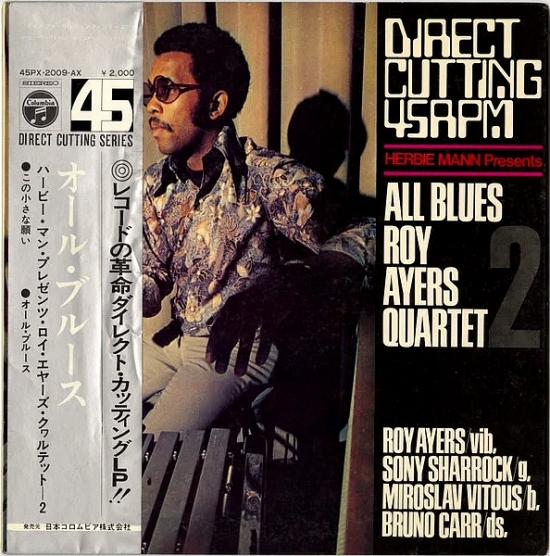

Tekintettel arra, hogy jómagam megismételhetetlen élő rádióközvetítéseken szocializálódtam, hangmérnökként élveztem, hogy nem kell és nem is lehet utólag pöcsölni. A közvetlen lemezvágást (külföldiül direc-to-disc) egyébként a Nippon Columbia hozta divatba, az 1969-ben piacra dobott "Columbia 45rpm Direct Cutting Series" hatlemezes albumával.

Miközben a vinillemezek értékesítési adatai évről-évre nőnek, felmerülhet benned, hogy a lemezek gyártáshoz szükséges berendezéseket miért nem gyártják újra? Hiszen a már megszűnt cégek dokumentációi is jórészt megszerezhetők, a még létezők pedig igazán megtehetnék, hogy legalább pótalkatrészeket gyártsanak a sok évtizeddel ezelőtt eladott berendezéseikhez. Az esetleges továbbfejlesztésről nem is szólva. A válasz nem is olyan egyszerű. Az újragyártáshoz azokra a szerszámokra, gépsorokra lenne szükség, amelyeket már réges-régen kidobtak, az ismételt gyártásuk nagyon sokba kerülne. Mivel a vágógépeket és tartozékaikat még többnyire nem automata berendezésekkel, robotokkal készítették, és lényegében egyedi vagy nagyon kis sorozatú eszközökről van szó, azokat a dolgozókat – mérnököket, szakmunkásokat – kéne ismét alkalmazni, akik közül sajnos, sokan már nincsenek közöttünk, és mert a vinillemez gyártás évtizedeken át szunyókált, nem is volt kinek átadni a speciális ismereteiket. Jól látszik – pontosabban, hallatszik – ez az elmúlt évtizedben gyártott hanglemezek sokaságán, ugyanis ezek a korongok általában közel sem szólnak olyan szépen, mint ahogyan az analóg hanglemez fénykorában muzsikáltak. Nagyon kicsi piacról van szó, évente tán tucatnyi vágógépet lehetne eladni az egész világon, s ehhez képest igen nagy beruházást igényelne az újraindítás. Meg aztán ki tudja, meddig tart a vinil-örület – reménykedni lehet ugyan, de annyi minden van, ami fontosabb lehet, különösen az egyre mélyülő világválság idején. Szerencsére vannak, akik kockáztatnak. Gépeket újítanak föl, alkatrészeket készítenek, javításokat vállalnak, vagy éppen azt tervezik, hogy új, modernebb vágógépeket fognak gyártani. Közéjük tartozik egy svájci pasi, Flo Kaufmann.

Kaufmann összehaverkodott néhány szakival, akik a Neumann vágógépeket készítették, aminek következtében neki is lett egy ilyen gépe. A lemezvágáson kívül vágógépek javítását és szervizelését is vállalta, majd egy baráti társasággal elindította a FloKaSont, egy teljes présüzemet, és kifejlesztett egy sor cuccost. Egyik első terméke a Vinylium Kingston Dubcutter volt, egy hordozható eszköz, amelyet a Technics SL1200 lemezjátszó fölé lehetett helyezni, és valóban tudott lemezt vágni. Noha a Dubcutter kereskedelmi termékként nem volt sikeres, ennek sztereó vágófejével, a Vinylium SC-99 típussal mégis kimagasló eredményekre volt képes. Sok ilyen vágófejet azóta eltávolítottak az eredeti hordozható egységből, és nagyobb, professzionális vágógépekbe szerelték őket.

Valamivel ezután egy másik vágófej következett, a Caruso. Nagyon keveset gyártottak belőle, és ha jó vágógép- és vágóerősítő rendszerrel használják, akkor állítólag felveszik a versenyt bármely más, valaha készült professzionális vágófejjel.

Vágóerősítőket és egy változó előtolás automatikát is gyártott a FloKaSont. A 2010-es években egy németországi raktárban bukkantak rá kb. 30 db, a második világháború alatt készített, vadiúj Neumann esztergaágyra, amelyeket komplett vágógépek építéséhez használtak föl. A Neumann SX 74 vágófej továbbfejlesztése a LaCallas és az alábbi fotón látható DiAlba.

A FloKaSont korlátozott számban készített SX-84/DMM vágófej-másolatokat is. Alant egy FloKaSont vágógép motor fényképe van.

Ez meg FloKaSont elektronika, valami Ortofon cucc alatt.

Flo Kaufmann a társaival jelenleg egy teljesen automata, otthoni lemezvágó gép fejlesztésén dolgozik, amelyet a tervek szerint legkorábban 2024 végén kezdenek árusítani, és kb. tízezer euróért vásárolhatod majd meg. Kezdhetsz spórolni.